"• Calor de hidratación muy bajo; • Alta transpirabilidad al vapor de agua; • Bajo módulo elástico; • Buenas resistencias mecánicas con desarrollo de las resistencias mecánicas lento y gradual; • Alta adhesión a la superficie; • Contenido de aglutinantes y agregados muy finos que permiten mezclas de inyección con alta capacidad de penetración a través de grietas o porosidades finas; • Consolidación y reequilibrio estructural bien distribuido por todo el elemento murario; • Compatibilidad completa con enlucidos de época y materiales tradicionales; • Ausencia de reacciones de cristalización expansiva u otras formas de ""recolada"" con los materiales normales presentes en muros históricos; • Ausencia completa de bleeding (separación del agua de amasado)."

"Mikrosana se emplea para inyecciones consolidantes y readhesivas de enlucidos de época, incluso con frescos, y como lechada para inyecciones de consolidación y reagregación en estructuras murarias de ladrillos, piedra o mixtas.Especialmente indicado en estructuras murarias antiguas donde existen problemas de compatibilidad entre los componentes de la estructura muraria y las inyecciones consolidantes normales a base de cemento o a base de epoxi.Recordamos que, en muros históricos, cuando las inyecciones consolidantes cubren volúmenes importantes de elemento murario, siempre es conveniente evitar: • Rigidizaciones demasiado rápidas de algunas zonas inyectadas respecto a otras todavía no consolidadas (por ejemplo, con el uso de cementos con rápido desarrollo de resistencias mecánicas); • Barreras al paso del vapor de agua con desequilibrios sobre la transpiración normal de la estructura muraria (por ejemplo, con el uso de inyecciones a base de resinas epoxi); • Tensiones sobre la estructura muraria debidas al desarrollo excesivo de calor durante el endurecimiento de las mezclas aglutinantes (por ejemplo, utilizando cementos Portland de gran finura). • incompatibilidad química con los materiales presentes en las estructuras murarias (por ejemplo, la posible formación de sulfoaluminatos expansivos - etringita/taumasita - por reacción entre los sulfatos presentes en la estructura muraria y el cemento Portland)."

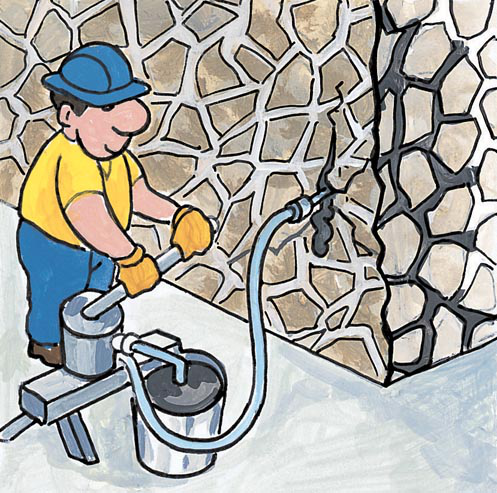

"Antes de llevar a cabo las inyecciones consolidantes es absolutamente necesario prever el relleno de las juntas y de las lesiones presentes en el muro, para impedir que el material inyectado se salga de estas discontinuidades.Esto se puede efectuar de las siguientes maneras: • preparando, si se prevé el revestimiento con enlucido de los muros, un enfoscado cerrado con Untersana o con enlucido realizado en la obra utilizando la cal hidráulica natural CALCESANA; • realizando, si los muros quedan ""cara vista"", un perfecto relleno de las juntas y de las discontinuidades (rajas, lesiones, huecos) con uno de los siguientes morteros:Sanazieg, Sanalink o Unisan (a elegir en función de las necesidades estructurales y de las características de los morteros de época presentes en la estructura muraria).Después de cerrar las discontinuidades, se pasa a la ejecución de un retículo de orificios practicados en correspondencia con las juntas de mortero, con dirección ligeramente inclinada hacia abajo.Por lo general se realizan unos 4-6 orificios por m2 con distancia entre ejes de 50 cm y un diámetro con orificio de unos 20 mm, pero se puntualiza que la decisión sobre la disposición y sobre el diámetro de los orificios, del ángulo de inclinación, sobre la profundidad de penetración, sobre la necesidad de armar los orificios, etc., debe depender de unas precisas elecciones de proyecto establecidas por el Proyectista y la Dirección de los Trabajos de la intervención, los cuales basan sus elecciones en función del tipo, del estado de degradación y de los fines estructurales previstos.Después de aspirar bien de los orificios el mortero disgregado y el polvo, se lleva a cabo una humectación con agua.Luego se procede a la introducción de los tubos de plástico (diámetro de 10 a 30 mm en función de las necesidades) para transportar la mezcla de inyección bien dentro de los orificios.Los tubos se deben fijar al muro con uno de los siguientes morteros:Sanazieg, Sanalink o Unisan"

Mezcla: La mezcla de Mikrosana debe realizarse con un mezclador mecánico de alta eficiencia (p. ej., un batidor de doble hélice con variador de velocidad). Se debe comenzar a mezclar a baja velocidad y aumentarla gradualmente hasta alcanzar más de 300 rpm, respetando las proporciones mínimas/máximas de agua (del 23 % al 26 % del peso de la premezcla) y mezclando durante al menos tres minutos. Mikrosana adquiere sus excepcionales características de fluidez solo tras una mezcla eficaz. Mezclar durante al menos 3 minutos, dejar reposar la mezcla un minuto y realizar una mezcla final durante un minuto más. Una vez obtenida la trabajabilidad correcta, antes de proceder a la inyección, se recomienda pasarla por un tamiz con una malla de 2 mm (o similar) para interceptar cualquier grumo presente en la mezcla. Se puede actuar por gravedad o con medios mecánicos, siempre desde los orificios inferiores hacia los superiores y con presiones limitadas (siempre inferiores a 1,5 atm). Por lo tanto, se recomienda elegir medios mecánicos con posibilidad de regulación del bombeo a baja presión. La vida útil de la mezcla se prolonga (más de 1 hora), pero se recomienda, durante las pausas del proceso, mantener la mezcla agitada y no utilizar material que haya estado mezclado durante más de 2 horas, ya que, aunque no sea visible a simple vista, sus excepcionales características de fluidez y penetración en microcavidades y microfisuras comienzan a desaparecer. Para comprobar la inyectabilidad en obra, la lechada debe salir de las tuberías adyacentes a la donde se realiza la inyección.

Resistencia a la compresión

UNI EN 1015-11

Resistencia a la flexión

UNI EN 1015-11

Permeabilidad al vapor de agua

EN 1745

Absorbimiento capilar

UNI EN 1015-18

Densidad

UNI EN 1015-6

Contenido de cloruros

UNI EN 1015-17

Penetración de agua tras absorción capilar

UNI EN 1015-18

Ligadura de adherencia

UNI EN 1015-12

Conductividad termica

EN 1745

Módulo elástico estático

EN 13142

Aproximadamente 1400 kg de Mikrosana por cada metro cúbico de volumen a llenar.